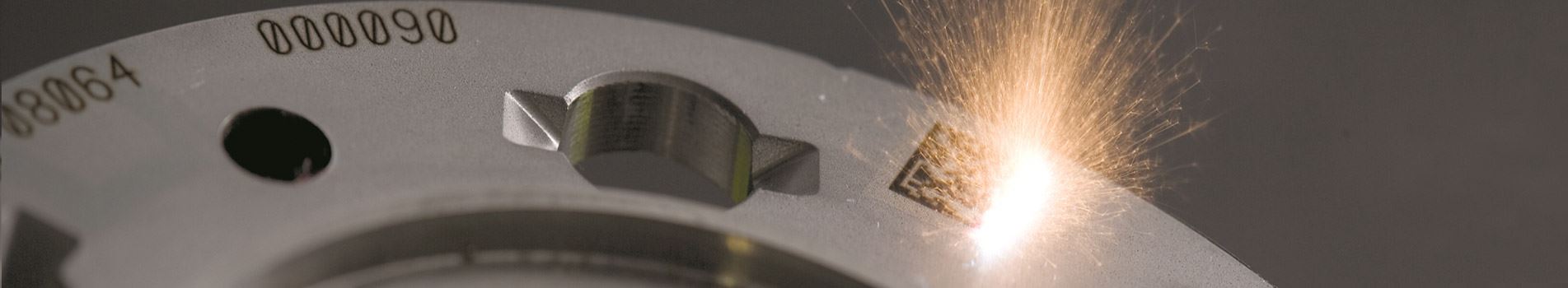

Nokta vuruşlu markalama, özellikle sert ve dayanıklı yüzeylerde kalıcı iz bırakmak için en sık tercih edilen yöntemlerden biridir. Bu sistem, darbeli bir iğneyle yüzeye mikro çukurlar oluşturarak karakter, sembol veya seri numarası yazımı sağlar. Özellikle metal yüzeylerde yüksek performans gösteren nokta vuruşlu markalama, paslanmaz çelikten dökme demire kadar pek çok malzeme üzerinde etkili sonuç verir. Bu yönüyle "Hangi malzemelerde nokta vuruşlu markalama tercih edilir?" sorusunun en net cevabı, sert metaller ve endüstriyel dayanım gerektiren yüzeylerdir.

Çelik, alüminyum, pirinç, titanyum, bakır ve galvanizli yüzeyler bu yöntemle rahatlıkla işlenebilir. Ayrıca kalın ve pürüzlü yüzeylerde, yüzey hazırlığı gerektirmeden çalışabilme avantajı sayesinde, diğer yöntemlerin zorlandığı noktalarda bile etkinliğini korur. Sert plastikler de nokta vuruşuna uygun bir malzeme grubudur; özellikle dayanıklı endüstriyel parçalar ve makine bileşenlerinde bu sistemle başarılı işaretlemeler elde edilebilir. Kısacası, malzeme ne kadar dirençliyse, nokta vuruşlu markalama da o kadar yerinde bir seçim haline gelir.

Bu teknoloji genellikle üretim takibi, parça kimliklendirme ve seri numaralandırma gibi süreçlerde kullanıldığı için, iz bırakılacak malzemenin hem işlenebilir hem de uzun ömürlü olması beklenir. Nokta vuruşlu sistemlerin en büyük avantajı ise, çevresel faktörlere karşı silinmeyen, aşınmayan ve üretim sürecine kolayca entegre olabilen izler sunmasıdır. Bu da onu, özellikle metal yoğun üretim hatlarında güvenilir ve ekonomik bir çözüm haline getirir.

Nokta Vuruşlu Markalama Hangi Malzeme Türlerinde Etkilidir?

Nokta vuruşlu markalama, yüzeye fiziksel olarak işlenen kalıcı izlerle öne çıkan bir tekniktir ve özellikle sert, darbelere dayanıklı malzeme türlerinde yüksek performans gösterir. Mekanik darbeyle iz bırakma prensibiyle çalıştığı için, yüzeyin işlemeye uygun yapıda olması son derece önemlidir. Bu yöntemin tercih edildiği malzeme grupları genellikle sanayi üretiminde sık kullanılan ve uzun ömürlü parça izlenebilirliği gereken türlerdir. Sert metallerden dayanıklı plastiklere kadar geniş bir malzeme yelpazesinde uygulanabilirliği, onu sektörel olarak vazgeçilmez hale getirir.

- Paslanmaz çelik

- Karbon çelik

- Alüminyum

- Dökme demir

- Pirinç

- Bakır

- Titanyum

- Sert plastikler

- Galvanizli metaller

- Kaplamalı metal yüzeyler

Bu malzemelerde yapılan markalamalar; aşınma, nem, yağ, ısı ve kimyasal temas gibi zorlayıcı koşullarda bile silinmeden kalıcılığını korur. Üstelik pürüzlü ya da eğimli yüzeylerde bile net karakterler oluşturulabilir. Nokta vuruşlu sistemlerin sunduğu bu fiziksel iz kalitesi, üreticilerin ürün kimliğini güvence altına almalarına olanak tanır. Yani hangi malzemeye uygulanırsa uygulansın, iz bırakmak kadar güven vermek de bu yöntemin doğasında vardır.

Çelik ve Paslanmaz Çelik Yüzeylerde Nokta Vuruşlu Markalama

Çelik ve paslanmaz çelik, sanayi dünyasının en çok tercih edilen malzemeleri arasında yer alır. Bu metallerin sert ve dayanıklı yapısı, onları özellikle ağır sanayi, otomotiv, savunma ve makine üretiminde vazgeçilmez kılar. Ancak bu dayanıklılık, üzerine kalıcı bir iz bırakmayı da zorlaştırır. İşte tam bu noktada, nokta vuruşlu markalama devreye girer. Bu sistem, mekanik darbelerle çelik yüzeye mikro çukurlar oluşturarak, uzun ömürlü ve silinmeyen işaretlemeler yapar. Seri numarası, barkod, üretim kodu gibi veriler, böylece güvenle çeliğe kazınmış olur.

Paslanmaz çelik yüzeylerde de aynı prensiple çalışan bu sistem, malzemenin yapısına zarar vermeden kalıcı iz bırakmayı mümkün kılar. Paslanmaz çeliğin yüzey yapısı genellikle parlak ve kaygandır; bu da klasik yöntemlerle işaretleme yapılmasını güçleştirir. Ancak nokta vuruşlu markalama, darbe derinliği ve sıklığı ayarlanarak bu yüzeylerde de net, okunabilir sonuçlar sağlar. Üstelik oluşan izler sadece gözle değil, makineler tarafından da kolayca okunabilir olduğundan; üretim takibi, kalite kontrol ve stok yönetimi gibi süreçlerde büyük avantaj sunar.

Hem çelik hem de paslanmaz çelikte yapılan bu tür markalamalar; çizilmeye, neme, kimyasallara ve ısıya karşı dirençli olur. Bu sayede ürün yıllarca kullanılsa bile üzerindeki işaret silinmez, yıpranmaz. Nokta vuruşlu markalama, yalnızca estetik bir işaretleme değil; ürünün geçmişini taşıyan, güvenilirliğini artıran ve sahteciliğe karşı koruma sağlayan bir yöntemdir. Dayanıklı malzeme ile dayanıklı iz birleştiğinde, ortaya çıkan sonuç yalnızca işlevsel değil, aynı zamanda profesyonel bir duruş sergiler.

Nokta Vuruşlu Markalamanın Sektörel Avantajları ve Uygulama Alanları

Nokta vuruşlu markalamanın malzeme seçimi açısından sunduğu geniş yelpaze, bu yöntemi endüstriyel uygulamalarda öne çıkarır. Aşağıda, bu teknolojinin tercih edildiği malzemelere dair önemli detayları ve ek avantajları bulabilirsiniz:

- Sert Metallerin Ötesinde Kullanım: Çelik, alüminyum ve titanyum gibi sert metallerin yanı sıra, nokta vuruşlu markalama seramik kaplamalı yüzeylerde de etkili olabilir. Özellikle aşınmaya dayanıklı kaplamalar üzerinde, yüzeyi bozmadan hassas işaretlemeler yapılabilir. Bu, yüksek sıcaklıkta çalışan motor parçaları gibi özel uygulamalarda büyük bir avantaj sağlar.

- Yüzey Pürüzlülüğü ve Tolerans: Nokta vuruşlu markalama, pürüzlü veya düzgün olmayan yüzeylerde (örneğin döküm parçalarda) dahi tutarlı sonuçlar verir. Yüzeyin Ra (yüzey pürüzlülüğü) değeri 3.2 µm’ye kadar olsa bile, bu yöntemle okunabilir işaretlemeler elde edilebilir. Bu, ön yüzey hazırlığı maliyetlerini düşürür.

- Kimyasal Direnç ve Uzun Ömür: İşaretlemeler, kimyasal maddelere (örneğin yağ, asit veya solventler) ve çevresel etkilere karşı dayanıklıdır. Örneğin, paslanmaz çelik üzerinde yapılan markalamalar, 500 saatlik tuz püskürtme testinde (ASTM B117 standardı) bozulmadan kalabilir. Bu, denizcilik veya kimya endüstrisi gibi zorlu sektörlerde tercih edilmesini sağlar.

- Sert Plastiklerde Esneklik: ABS, polikarbonat veya PEEK gibi sert plastikler üzerinde nokta vuruşlu markalama, düşük basınç ayarlarıyla yüzey hasarını önler. Plastiklerde genellikle 0.05 mm’lik sığ markalamalar tercih edilir, bu da malzeme yapısını korurken izlenebilirlik sağlar.

- Ekonomik ve Çevreci Bir Seçenek: Nokta vuruşlu markalama, mürekkep veya kimyasal madde kullanmadığı için çevre dostudur. Ayrıca, iğne değişim maliyetleri düşüktür (ortalama bir iğne 500.000 vuruşa kadar dayanabilir) ve enerji tüketimi lazer sistemlere kıyasla daha azdır (örneğin, 100-300 W aralığında).

- Endüstriyel Uygulama Örnekleri: Otomotivde motor blokları, havacılıkta titanyum türbin kanatları, enerji sektöründe galvanizli borular ve elektronik sektöründe sert plastik devre kartı kasaları gibi farklı alanlarda nokta vuruşlu markalamanın başarısı kanıtlanmıştır. Bu çeşitlilik, yöntemin evrensel bir çözüm olduğunu gösterir.

Sonuç olarak, nokta vuruşlu markalama, dayanıklı malzemelerde kalıcı ve güvenilir işaretlemeler sunarak endüstriyel üretim süreçlerine önemli katkılar sağlar. Hem metal hem de plastik yüzeylerde etkili sonuçlar elde edilebilen bu yöntem, sahteciliğe karşı güvenlik sağlar, izlenebilirlik ve kaliteyi artırır. Çevresel faktörlere dayanıklı olması ve hızlı uygulanabilirliği, onu endüstriyel üretim hatları için vazgeçilmez bir çözüm haline getirmektedir.

Alüminyum Parçalarda Kalıcı Markalama Nasıl Yapılır?

Alüminyum, hafifliği ve işlenebilirliği sayesinde birçok sektörde tercih edilen bir malzemedir. Ancak yüzeyinin yumuşak ve parlak yapısı, kalıcı iz bırakma konusunda özel teknikler gerektirir. Bu nedenle alüminyum parçalarda kalıcı markalama yapmak için kontrollü ve yüzeye zarar vermeyecek, aynı zamanda silinmeyecek izler oluşturabilen yöntemler kullanılmalıdır. Bu iş için en çok tercih edilen teknolojiler, yüzeyle temassız çalışan ve uzun ömürlü netlik sağlayan sistemlerdir.

- Fiber lazer markalama

- Nokta vuruşlu markalama

- CO2 lazer (eloksallı yüzeylerde)

- UV lazer markalama

- Kimyasal dağlama (sınırlı uygulamalar için)

- Mikro gravür sistemleri

Bu tekniklerin her biri, alüminyumun cinsine (döküm, ekstrüde, eloksallı vb.) ve markalama amacına göre farklı avantajlar sunar. Özellikle fiber lazer ve nokta vuruşlu sistemler, hem üretim hattına entegre edilebilir hem de yüksek kontrastlı, kalıcı izler oluşturabilir. İyi bir kalıcı markalama için yüzey temizliği, uygun güç seviyesi ve doğru odaklama gibi ayarlar da sürecin vazgeçilmez parçalarıdır. Doğru yöntemle yapılan her işaret, sadece bilgi taşımaz; aynı zamanda profesyonel bir izlenim de bırakır.

Döküm Malzemelerde Nokta Vuruşlu Markalamanın Avantajları

Döküm malzemeler, yüzeylerinin pürüzlü ve değişken yapısı nedeniyle birçok markalama yöntemi için zorlu bir alan oluşturur. Ancak nokta vuruşlu markalama sistemi, bu zorluğu avantaja çeviren nadir teknolojilerden biridir. Çünkü bu yöntem, yüzeyin düzgün olmasını gerektirmez; hatta engebeli, çapaklı ya da boyalı döküm yüzeylerde bile okunabilir ve dayanıklı işaretlemeler yapabilir. Bu özelliği sayesinde özellikle otomotiv, makine ve ağır sanayi gibi alanlarda döküm parça takibinde güvenilir çözümler sunar.

- Pürüzlü yüzeylerde bile net ve okunabilir markalama

- Boya ya da kaplama altında dahi kalıcı iz bırakma

- Mekanik dayanıklılık sayesinde silinmeye karşı direnç

- Üretim takibi ve seri numaralandırma için ideal yapı

- Yüksek ısı ve kimyasal etkilere karşı uzun ömürlü iz

- Farklı geometriye sahip döküm parçalarla uyumlu çalışma

Bu avantajlar, nokta vuruşlu markalamanın döküm sektöründe neden bu kadar sık tercih edildiğini açıkça ortaya koyar. Geleneksel yöntemlerin zorlandığı yüzeylerde bile performansından ödün vermeyen bu sistem, üretim hattında zaman kaybı yaşatmadan güvenli izleme olanağı sunar. Döküm parçanın formu ne kadar karmaşık olursa olsun, bu yöntemle yapılan markalama, dayanıklı bir kimlik ve kusursuz bir izlenebilirlik sağlar.

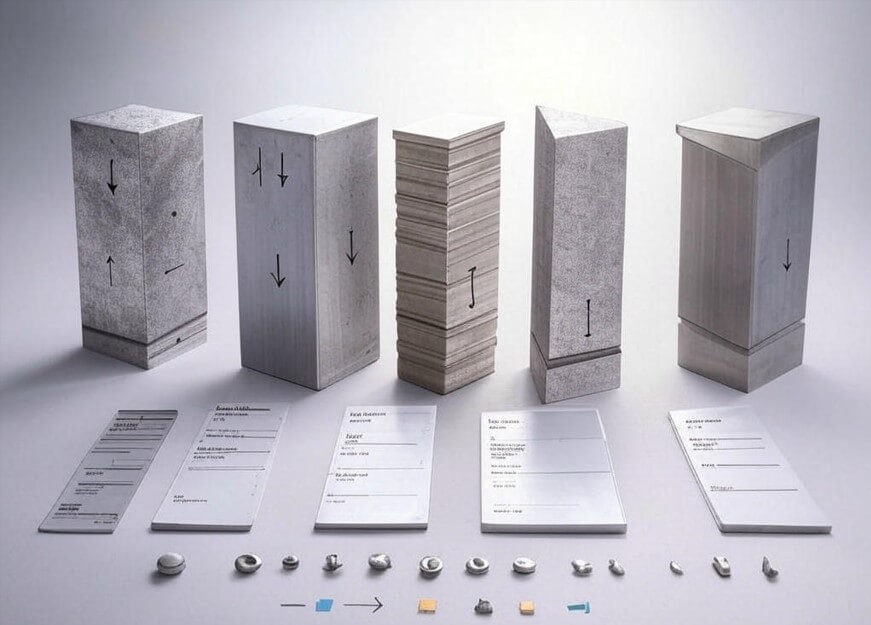

Sertleştirilmiş Yüzeylerde Markalama Uygulamaları

Sertleştirilmiş yüzeyler, malzeme dayanımının artırıldığı ve dış etkenlere karşı direncin yükseltildiği özel yüzeylerdir. Bu tür malzemeler genellikle yüksek ısıya, aşınmaya veya darbelere maruz kalacağı için tercih edilir. Ancak bu avantajlı yapı, markalama sürecini daha zorlu bir hale getirir. İşte tam da bu nedenle, sertleştirilmiş yüzeylerde markalama yapılırken kullanılan yöntemlerin çok daha güçlü, kontrollü ve malzemeye zarar vermeyecek şekilde olması gerekir.

Nokta vuruşlu markalama ve fiber lazer gibi teknikler, bu zorlu yüzeyler üzerinde etkili şekilde çalışabilir. Nokta vuruşlu sistemler, doğru iğne ve darbe ayarlarıyla, yüzeye zarar vermeden yeterli derinlikte karakterler oluşturabilir. Fiber lazer ise temassız çalıştığı için yüzeyin yapısal bütünlüğünü koruyarak net, okunabilir ve kalıcı izler bırakır. Her iki yöntemde de hedef, sert yüzeye uyum sağlayarak, markalamanın görünürlüğünü ve dayanıklılığını maksimum seviyede tutmaktır.

Sertleştirilmiş yüzeylerde yapılan markalamalar yalnızca estetik bir detay değildir. Bu izler, üretim takibi, ürün kimliklendirme, güvenlik ve kalite kontrol açısından büyük önem taşır. Bir parçanın uzun ömürlü olması kadar, üzerinde taşıdığı bilginin de o ömre eşlik etmesi gerekir. Bu yüzden, doğru markalama yöntemiyle yapılmış her iz, ürünün teknik kimliğini taşıyan sessiz bir bilgi kaynağıdır. Sert yüzeylere iz bırakmak zor olabilir ama doğru teknolojiyle bu izler yıllarca konuşur.

Pirinç ve Bronz Gibi Yumuşak Metallerde Nokta Vuruşlu Sistemler

Pirinç ve bronz gibi yumuşak metallerde nokta vuruşlu markalama, yüzey hassasiyetini koruyarak yapılan kalıcı işaretlemeler için son derece ideal bir çözümdür. Bu tür metallerin işlenebilirliği yüksek olduğu için, düşük darbe kuvvetleriyle bile net ve düzgün karakterler elde edilebilir. Ancak dikkat edilmesi gereken nokta, metalin yumuşak yapısını bozmadan derinliği kontrollü bir şekilde ayarlayabilmektir. Doğru ayarlanan bir nokta vuruşlu sistemle, bu malzemelerde hem estetik hem de işlevsel açıdan başarılı markalamalar yapılabilir.

- Düşük darbe ayarıyla yüzeye zarar vermeden çalışır

- Yüksek kontrastlı ve net karakterler elde edilebilir

- Karmaşık yüzeylerde dahi şekil bozulmadan işaretleme yapılabilir

- Isı üretmediği için yüzey deformasyonu yaşanmaz

- Eloksal, kaplama ya da cila sonrası okunabilirliğini korur

- Ürün estetiği bozulmadan üretim takibi ve seri numarası uygulanabilir

Bu metallerde yapılan işaretlemeler; özellikle musluk, bağlantı parçaları, dekoratif elemanlar ve hassas mekanik parçalar gibi estetik kaygıların yüksek olduğu ürünlerde tercih edilir. Hem şıklığı hem de işlevselliği korumak adına, markalamanın hem okunaklı hem de yüzeyle uyumlu olması önemlidir. Nokta vuruşlu sistemler, yumuşak metallerde bu dengeyi kurarak, ürün üzerinde hem iz bırakır hem de zarafetini korur.

Lazer Yerine Nokta Vuruşlu Markalamanın Tercih Edildiği Durumlar

Lazer markalama modern üretim hatlarında sıkça kullanılsa da, bazı durumlar vardır ki nokta vuruşlu markalama bu teknolojinin önüne geçer. Özellikle yüzeyin pürüzlü, kirli veya kaplamalı olduğu, lazerin yeterli kontrast oluşturamadığı ya da parçanın yapısal dayanıklılığının ön planda tutulduğu senaryolarda nokta vuruşlu sistemler çok daha verimli çalışır. Ayrıca üretim maliyetlerinin kontrol altında tutulması gereken ortamlarda da tercih edilen bir yöntemdir; çünkü lazer sistemlerine göre daha uygun yatırım maliyeti sunar.

- Parça yüzeyi kirli, paslı veya pürüzlü olduğunda

- Kalıcı ve fiziksel olarak derin işaret gerektiğinde

- Yüksek sıcaklık, aşındırıcı ortamlar veya kimyasallara karşı dayanıklı iz isteniyorsa

- Metal sertliği yüksekse ve yüzey işlemesi lazere göre daha zor ise

- Kaplamalı veya boyalı yüzeyin altında iz bırakılmak isteniyorsa

- Lazer sistemlerinin yatırım ve bakım maliyeti yüksek bulunuyorsa

Bu tarz kullanım alanlarında nokta vuruşlu sistemler, sağlam karakter yapısı ve çevresel etkilere karşı dayanıklı iz bırakma kabiliyetiyle öne çıkar. Özellikle otomotiv, döküm, savunma ve ağır makine üretimi gibi alanlarda, sistemin güvenilirliği ve izlenebilirlik başarısı sayesinde üreticilere uzun vadeli faydalar sağlar. Lazerin estetiğine karşı nokta vuruşunun fiziksel gücü; doğru yerde, doğru tercih haline gelir.

Yorum Yapın