Lazer kesim parametreleri, bir malzemenin türüne ve kesim amacına göre değişen hassas ayarlardır. Bu parametreler, lazerin gücü, kesim hızı, odak mesafesi ve gaz basıncı gibi faktörlerden oluşur. Her biri, kesimin kalitesini, yüzey pürüzsüzlüğünü ve işlem hızını doğrudan etkiler. Doğru parametrelerin belirlenmesi, minimum hata payı ile yüksek doğrulukta kesim yapılmasını sağlar.

Lazer kesim işlemlerinde kullanılan parametreler, malzemenin kalınlığına ve yapısına göre optimize edilir. Örneğin, paslanmaz çelik için yüksek güç ve düşük hız tercih edilirken, akrilik veya alüminyumda daha farklı kombinasyonlar gerekir. Bu nedenle her üretim süreci öncesinde test kesimleri yapılarak en uygun ayarlar belirlenir. Böylece hem enerji tasarrufu sağlanır hem de malzeme kaybı azaltılır.

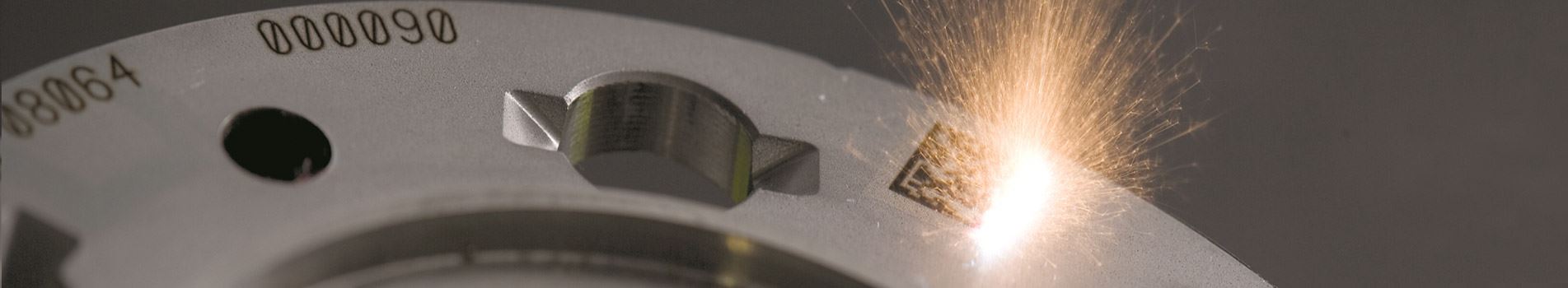

Endüstride yaygın olarak kullanılan fiber, CO₂ ve Nd:YAG lazer sistemlerinde parametre seçimi büyük önem taşır. Lazerin dalga boyu, kullanılan gaz türü ve odak noktası ayarı, kesim performansını doğrudan etkiler. Uygun parametrelerle yapılan bir lazer kesim işlemi, temiz kenarlar, minimum çapak ve yüksek tekrarlanabilirlik sunar. Bu da üretimde kalite standartlarını korumanın anahtarıdır.

Lazer Kesim Parametreleri Nasıl Belirlenir?

Lazer kesim parametreleri, malzeme türü, kalınlık ve kullanılacak lazer sistemine göre dikkatli bir şekilde belirlenir. Her malzeme, farklı enerji yoğunluğu ve kesim hızına ihtiyaç duyar. Bu yüzden işlem öncesinde test kesimleri yapılarak lazer gücü, odak mesafesi ve gaz basıncı arasında optimum denge kurulmalıdır. Bu aşamada amaç, hem pürüzsüz bir kesim yüzeyi elde etmek hem de minimum ısıl etki alanı yaratmaktır.

Parametre belirleme sürecinde en önemli etkenlerden biri malzemenin kalınlığıdır. Kalın parçalar daha yüksek enerji ve daha düşük hız gerektirirken, ince levhalarda daha düşük güç ve yüksek hız tercih edilir. Aynı zamanda odak noktasının malzeme yüzeyine olan mesafesi, kesimin kalitesini doğrudan etkiler. Bu nedenle odak ayarı, yüzeyin erime ya da yanma riskini ortadan kaldıracak biçimde yapılmalıdır.

Endüstriyel üretimlerde kullanılan fiber, CO₂ ve Nd:YAG lazer sistemlerinde parametre optimizasyonu, hem verimlilik hem de kalite açısından kritik rol oynar. Uygun ayarlarla yapılan bir kesim, düzgün kenar yapısı, düşük çapak oluşumu ve tekrarlanabilir sonuçlar sağlar. Doğru parametre seçimi, sadece kesim kalitesini değil, üretim süresini ve maliyetleri de olumlu yönde etkiler.

Lazer Gücü ve Kesim Kalitesi Arasındaki İlişki

Lazer gücü, kesim kalitesini doğrudan belirleyen en kritik parametrelerden biridir. Uygulanan güç miktarı, malzemenin ne kadar enerjiyle etkileşime gireceğini ve kesimin derinliğini etkiler. Gereğinden düşük güç, yüzeyde eksik kesimlere ve pürüzlü kenarlara neden olurken, aşırı güç kullanımı malzemenin yanmasına ve geniş ısıl etki alanına yol açabilir. Bu nedenle her malzeme türü için uygun güç seviyesi dikkatle ayarlanmalıdır.

Kesim kalitesi, lazer gücüyle birlikte kesim hızı ve odak noktasının konumuyla da ilişkilidir. Yüksek güçle yapılan kesimlerde hız doğru şekilde ayarlanmazsa yüzeyde ergime izleri ve deformasyonlar oluşabilir. Düşük güçte yapılan kesimlerde ise kesim çizgisi tamamlanmadan işlem sonlanabilir. Bu yüzden güç ve hız parametrelerinin dengede olması, hem hassas hem de estetik bir kesim sonucuna ulaşmak açısından önem taşır.

Endüstriyel uygulamalarda lazer gücü seçimi, yalnızca kesim performansını değil, üretim verimliliğini de etkiler. Uygun güç aralığında çalışan bir sistem, enerji tüketimini azaltırken kesim kalitesini sabit tutar. Bu da uzun vadede daha düşük maliyet, daha az fire ve yüksek üretim standartları anlamına gelir. Doğru lazer gücüyle yapılan kesim, hem yüzey kalitesini hem de işlem güvenilirliğini artıran temel faktördür.

Yardımcı Gaz Basıncı Neden Önemlidir?

Yardımcı gaz basıncı, lazer kesim sürecinde hem kesim kalitesini hem de işlem verimliliğini doğrudan etkileyen bir unsurdur. Lazer ışını malzeme yüzeyine odaklandığında, yüksek sıcaklıkla birlikte eriyen veya buharlaşan bölgeyi temizlemek gerekir. Bu aşamada devreye giren yardımcı gaz, kesim hattını temiz tutar, eriyen parçacıkları uzaklaştırır ve ısıl etkiyi kontrol altında tutar. Uygun basınçta kullanılan gaz, kesim yüzeyinde oksitlenme ve çapak oluşumunu en aza indirir.

Yardımcı Gaz Basıncının Sağladığı Avantajlar:

- Kesim hattında oluşan erimiş parçacıkları uzaklaştırarak yüzeyi pürüzsüz hale getirir.

- Kesim bölgesinde oksijenin kontrolünü sağlayarak yanma riskini azaltır.

- Kesim hızını artırarak üretim süresini kısaltır.

- Malzeme kenarlarında oluşabilecek çapak ve deformasyonu önler.

- Lazer ışınının malzeme üzerindeki etkisini sabit tutarak kesim kalitesini artırır.

- Gaz türüne göre (oksijen, azot, hava) farklı yüzey kaliteleri elde edilmesini sağlar.

Doğru yardımcı gaz seçimi ve uygun basınç değeri, lazer kesim makinelerinin performansını önemli ölçüde yükseltir. Oksijen yüksek enerjiyle daha hızlı kesim sağlarken, azot temiz ve parlak yüzeyler elde etmek için tercih edilir. Basıncın çok düşük ya da yüksek ayarlanması, kesim kalitesinde tutarsızlıklara yol açabilir. Bu nedenle her malzeme ve kesim türü için en ideal basınç değerinin dikkatle belirlenmesi gerekir.

Lazer Kesim Sırasında Yapılan Yaygın Hatalar ve Çözümleri

Lazer kesim süreci yüksek hassasiyet gerektiren bir işlemdir ve en küçük parametre hatası bile kesim kalitesini olumsuz etkileyebilir. Yanlış ayarlanmış güç değeri, hatalı odak mesafesi veya uygun olmayan gaz basıncı, yüzeyde çapak oluşumuna ve hatalı kesim hatlarına yol açar. Üretim sırasında bu tür hataların önüne geçebilmek için sistem ayarlarının dikkatle kontrol edilmesi ve her malzeme için ayrı kalibrasyon yapılması gerekir.

Lazer Kesim Sırasında En Sık Yapılan Hatalar ve Çözümleri:

- Yanlış lazer gücü ayarı: Düşük güç tam kesim yapamaz, yüksek güç ise malzemeyi yakar. Çözüm: Malzeme türüne göre üretici tavsiyelerine uygun güç değeri seçilmelidir.

- Hatalı odak noktası ayarı: Odaklama hatası, kesim hattının genişlemesine ve kenar deformasyonuna neden olur. Çözüm: Odak mesafesi düzenli olarak kontrol edilmeli ve otomatik odaklama sistemleri kullanılmalıdır.

- Yetersiz gaz basıncı: Düşük basınç, kesim yüzeyinde çapak ve oksitlenme oluşturur. Çözüm: Gaz tipi ve malzemeye uygun basınç değeri ayarlanmalıdır.

- Aşırı kesim hızı: Yüksek hız, kesimin tamamlanmadan yüzeyde iz bırakmasına neden olur. Çözüm: Hız, lazer gücüyle uyumlu olacak şekilde optimize edilmelidir.

- Bakımı yapılmamış optik sistem: Kirli lens veya ayna, ışının gücünü düşürür ve kesim kalitesini bozar. Çözüm: Optik bileşenler düzenli olarak temizlenmeli ve gerektiğinde değiştirilmelidir.

Doğru bakım ve düzenli kontrol süreçleriyle lazer kesim hatalarının büyük kısmı önlenebilir. Her işlemden önce sistem kalibrasyonunun yapılması, hem kesim doğruluğunu artırır hem de ekipman ömrünü uzatır. Operatörlerin süreci yakından takip etmesi, üretim süresince istikrarlı kalite elde etmenin en etkili yoludur.

Endüstride Kullanılan Lazer Türleri

Endüstride kullanılan lazer türleri, malzeme özelliklerine ve üretim gereksinimlerine göre farklı avantajlar sunar. Her lazer tipi, sahip olduğu dalga boyu ve enerji yoğunluğu sayesinde belirli işlemlerde daha verimli sonuçlar verir. Doğru lazer seçimi, kesim kalitesini ve üretim hızını doğrudan etkiler. Bu nedenle işletmeler, uygulama türüne göre en uygun lazer sistemini tercih ederek hem enerji tasarrufu sağlar hem de üretim standartlarını yükseltir.

Endüstride En Sık Kullanılan Lazer Türleri:

- CO₂ lazerler: Ahşap, plastik, akrilik ve kumaş gibi organik malzemelerde yüksek performans gösterir. Geniş kesim alanı ve düzgün yüzey kalitesi sağlar.

- Fiber lazerler: Metal kesiminde en yaygın tercih edilen sistemdir. Yüksek enerji verimliliği ve düşük bakım ihtiyacıyla öne çıkar. İnce saclarda net ve hızlı kesim sağlar.

- Nd:YAG lazerler: Metal yüzey işleme ve kaynak uygulamalarında kullanılır. Dar odak noktası sayesinde hassas işlemlerde etkilidir.

- Diyot lazerler: Küçük ölçekli markalama ve ince kesim işlemlerinde kullanılır. Düşük enerji tüketimiyle ekonomik bir çözüm sunar.

- Disk lazerler: Yüksek güç gerektiren endüstriyel uygulamalarda tercih edilir. Kararlı ışın kalitesiyle derin ve düzgün kesimler yapılmasını sağlar.

Her lazer türünün avantajı ve kullanım alanı farklı olsa da hepsinin ortak amacı, kesim doğruluğunu artırmak ve üretim süresini kısaltmaktır. Modern endüstride bu lazer sistemleri, otomotivden savunma sanayisine kadar pek çok alanda yüksek verimlilikle kullanılmakta ve üretim teknolojilerinin gelişimine yön vermektedir.

Lazer Kesim Parametreleri Hakkında Sıkça Sorulan sorular

Lazer kesim parametreleri tam olarak ne anlama gelir?

Lazer kesim parametreleri, kesim işlemini belirleyen teknik ayarlardır. Lazer gücü, kesim hızı, odak mesafesi, gaz basıncı ve malzeme türü bu parametreler arasındadır. Her biri, kesimin kalitesini ve hassasiyetini doğrudan etkiler.

Lazer gücü neden bu kadar önemlidir?

Güç değeri, malzemeye iletilen enerjiyi belirler. Yetersiz güç kesimi tamamlayamaz, fazla güç ise malzemeyi yakar. Bu yüzden her malzeme için uygun enerji seviyesi dikkatle ayarlanmalıdır.

Kesim hızı nasıl belirlenir?

Kesim hızı, malzemenin kalınlığına ve lazer gücüne göre ayarlanır. Kalın parçalar daha yavaş, ince malzemeler ise daha hızlı kesilmelidir. Doğru hız, pürüzsüz bir yüzey elde etmeyi sağlar.

Odak noktası kesimi nasıl etkiler?

Odak noktası, lazer ışınının malzemeye en yoğun şekilde etki ettiği noktadır. Odak ayarı yanlışsa kesim çizgisi genişler veya kenarlarda yanık izleri oluşur. Bu nedenle düzenli kontrol çok önemlidir.

Yardımcı gaz seçimi neden önemli?

Gaz, kesim hattını temiz tutar ve erimiş parçacıkları uzaklaştırır. Oksijen, azot veya hava kullanımı kesim kalitesini değiştirir. Örneğin, azot daha parlak yüzeyler oluştururken oksijen daha hızlı kesim sağlar.

Malzeme kalınlığı parametreleri nasıl değiştirir?

Malzeme kalınlaştıkça daha yüksek lazer gücü ve daha düşük kesim hızı gerekir. İnce malzemelerde ise bunun tam tersi uygulanır. Bu ayar doğru yapılmazsa kesim yüzeyinde deformasyon oluşur.

Lazer kesim sırasında oluşan çapak neden olur?

Genellikle düşük gaz basıncı, hatalı hız veya yanlış odak ayarı bu soruna yol açar. Basınç ve hız değerleri dengelendiğinde çapak miktarı önemli ölçüde azalır.

Hangi lazer türü en iyi kesimi sağlar?

Bu, malzeme türüne bağlıdır. Metal için fiber lazer, plastik ve ahşap için CO₂ lazer tercih edilir. Doğru lazer türü seçimi, hem kaliteyi hem de işlem hızını artırır.

Lazer kesimde enerji tasarrufu nasıl sağlanır?

Doğru parametre ayarları ve iyi kalibre edilmiş ekipman enerji tüketimini azaltır. Ayrıca uygun güç seviyesinde çalışmak hem maliyeti düşürür hem de makinenin ömrünü uzatır.

Lazer kesim parametrelerini belirlerken nelere dikkat edilmeli?

Her malzeme için test kesimleri yapılmalı, yüzey kalitesi ve kesim kenarları gözle kontrol edilmelidir. Lazer gücü, hız ve gaz basıncı arasındaki denge doğru kurulursa en yüksek performans elde edilir.

Yorum Yapın