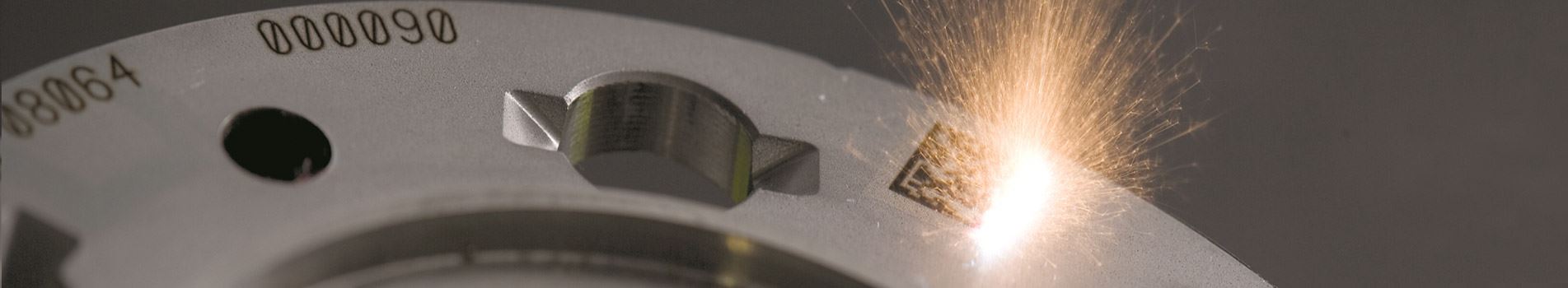

Lazer markalama makinelerinde bakım ve kalibrasyon işlemleri, cihazın performansını korumak ve işaretleme kalitesini sabit tutmak için düzenli olarak yapılmalıdır. Bu makineler, yüksek hassasiyetle çalıştığı için optik bileşenlerden soğutma sistemine kadar her parçanın belirli aralıklarla kontrol edilmesi gerekir. Özellikle üretim yoğunluğunun fazla olduğu işletmelerde, cihazın sorunsuz çalışabilmesi için periyodik bakım bir zorunluluktur.

Kalibrasyon işlemi, lazer ışınının doğru noktaya odaklanmasını ve tasarımların yüzeye bozulmadan işlenmesini sağlar. Yanlış kalibrasyon, hem işaretlemenin kalitesini düşürür hem de malzeme israfına neden olabilir. Bu nedenle tarama aynaları, lensler ve odak mesafesi gibi bileşenler, teknik servis protokollerine uygun şekilde test edilmelidir. Kalibrasyon, üretim hassasiyetini doğrudan etkileyen bir süreçtir.

Bakım sürecinde ise cihazın iç ve dış yüzey temizliği, hava filtresi değişimi, yazılım güncellemeleri ve bağlantı kontrolleri yapılır. Toz birikimi ya da optik aksamlarda oluşabilecek kirlenme, cihaz performansını doğrudan etkiler. Bu tür aksaklıklar önceden tespit edilirse hem duruş süresi azaltılır hem de ekipmanın ömrü uzatılır. Profesyonel bir bakım ve kalibrasyon planı, lazer markalama sistemlerinden maksimum verim almayı sağlar.

Lazer Markalama Makinelerinde Periyodik Bakımın Önemi

Lazer markalama makinelerinde periyodik bakım, cihazın uzun ömürlü, verimli ve hatasız çalışabilmesi için kritik bir gerekliliktir. Toz, nem ve ısı gibi dış etkenler zamanla optik bileşenlerde performans düşüklüğüne neden olabilir. Ayrıca tarama aynaları, lensler, soğutma sistemleri ve kontrol kartları gibi parçalar, belirli aralıklarla kontrol edilmediğinde arızalanma riski artar. Periyodik bakım bu riskleri önceden tespit ederek üretim sürecinde duraksamaların önüne geçer.

Düzenli yapılan kontroller, sadece arıza önlemeye değil, aynı zamanda işaretleme kalitesini sabit tutmaya da katkı sağlar. Kalibrasyon değerlerinin korunması, net ve tekrarlanabilir sonuçlar elde edilmesini sağlar. Bu da özellikle seri üretim yapan işletmeler için büyük avantaj sunar. Bakımın aksatılması, hem üretim kaybı hem de yüksek onarım maliyetleri anlamına gelir. Sağlıklı bir bakım planı, sistemin güvenilirliğini artırırken operasyonel verimliliği de destekler.

Lazer Optik Bileşenlerinin Temizliği Nasıl Yapılır?

Lazer optik bileşenlerinin temizliği, cihaz performansını doğrudan etkileyen hassas bir işlemdir. Lensler, aynalar ve koruyucu camlar gibi yüzeylerde zamanla oluşan toz, yağ ve buhar kalıntıları, ışık iletimini engeller ve işaretleme kalitesini düşürür. Bu yüzden temizlik işlemi doğru malzeme ve yöntemle, herhangi bir fiziksel zarar vermeden yapılmalıdır. Özellikle yüksek güçlü lazerlerde, küçük bir kir bile termal hasara yol açabilir.

Lazer optik bileşenlerinin doğru şekilde temizlenmesi için dikkat edilmesi gerekenler:

- Temizliğe başlamadan önce cihaz tamamen kapatılmalı ve soğuması beklenmeli

- Antistatik eldiven kullanılmalı, optik yüzeylere doğrudan temas edilmemeli

- Lint-free (iplik bırakmayan) özel optik bezler tercih edilmeli

- Optik yüzeylere dairesel hareketle hafifçe baskı uygulanmalı

- Gerekirse %99 saflıkta izopropil alkol veya optik temizleme solüsyonu kullanılmalı

- Temizlik sonrası bileşen kuru ve net bir şekilde görüntülenmeli

- Kirlenme düzenli hale geldiyse ortam havalandırması kontrol edilmeli

Düzenli ve dikkatli yapılan temizlik, optik sistemin ömrünü uzatır ve markalama kalitesini korur. Özensiz temizlik ya da yanlış kimyasalların kullanılması, yüzey kaplamalarına zarar vererek maliyetli sonuçlar doğurabilir. Bu yüzden temizlik işlemi her zaman kontrollü, uygun ürünlerle ve belirli aralıklarla yapılmalıdır. Bu hem cihazın güvenliğini artırır hem de üretim sürecindeki verimliliği korur.

Lazer Markalama Makinelerinde Kalibrasyon Neden Gereklidir?

Lazer markalama makinelerinde kalibrasyon, cihazın işaretleme doğruluğunu ve hassasiyetini garanti altına almak için kritik öneme sahiptir. Lazer ışınının hedef yüzeye milimetrik doğrulukla ulaşabilmesi, yalnızca mekanik parçaların değil, aynı zamanda yazılımın da uyum içinde çalışmasıyla mümkündür. Kalibrasyon yapılmadığında, tasarım ve gerçek uygulama arasında kaymalar meydana gelir. Bu da özellikle seri üretimde büyük kalite problemlerine yol açar.

Zamanla tarama aynalarında oluşan sapmalar, lens hizasındaki bozulmalar veya ortam koşullarındaki değişiklikler, lazer ışınının odak noktasını etkileyebilir. Bu durum, markalamanın keskinliğini, derinliğini ve konumunu doğrudan bozar. Düzenli yapılan kalibrasyon sayesinde cihaz her zaman aynı kalitede ve aynı ölçüde işaretleme yapar. Bu tutarlılık hem müşteri memnuniyeti hem de üretim verimliliği açısından büyük avantaj sağlar.

Ayrıca kalibrasyon, iş güvenliği açısından da önemlidir. Doğru hizalanmamış bir lazer, istenmeyen alanlara zarar verebilir ya da kullanıcıya risk oluşturabilir. Üretim hattına entegre çalışan makinelerde kalibrasyonun ihmal edilmesi, duruş süresi ve fire oranlarını artırır. Bu nedenle bakım programlarının içine kalibrasyon adımları mutlaka dahil edilmeli, ölçüm cihazları ve test yüzeyleriyle düzenli kontrol sağlanmalıdır. Doğru yapılmış bir kalibrasyon, lazer sisteminin en yüksek performansla çalışmasını garanti eder.

Fiber ve CO2 Lazer Makinelerinde Kalibrasyon Farklılıkları

Fiber ve CO2 lazer makinelerinde kalibrasyon işlemleri, sistem yapılarındaki farklılıklar nedeniyle birbirinden ayrılır. Fiber lazerlerde ışık, fiber optik kablolar üzerinden taşınır ve metal yüzeylerde yüksek hassasiyetle çalışır. CO2 lazerlerde ise ışın, gaz tüpü içinde üretilir ve aynalar aracılığıyla yönlendirilir. Bu yapısal farklar, kalibrasyon sürecinin uygulanış şeklini, kullanılan test ekipmanlarını ve odak ayarlarının hassasiyetini doğrudan etkiler.

Fiber ve CO2 lazer makinelerinde kalibrasyon farkları:

- Fiber lazerde ışık fiber kabloyla iletildiği için optik hizalama daha stabil kalır

- CO2 lazerde aynalar düzenli olarak hizalanmalı ve temizlenmelidir

- Fiber lazerde odak uzaklığı daha net hesaplanabilir, CO2 sistemlerde manuel ayarlama daha sık yapılır

- CO2 lazerde optik yol uzundur, bu da daha fazla parça üzerinden kalibrasyon ihtiyacı doğurur

- Fiber makinelerde yazılımsal kalibrasyon ağırlıklıdır, CO2 sistemlerde fiziksel hizalama öne çıkar

- CO2 lazerin işlediği malzemeler geniş yüzeyli olduğundan kalibrasyon hatası sonucu daha belirgin olur

- Fiber sistemler genelde kompakt yapıda olduğu için kalibrasyon süresi daha kısadır

Bu farklar dikkate alınarak yapılan doğru kalibrasyonlar, her iki sistemin de potansiyelini tam anlamıyla kullanmasını sağlar. Özellikle üretim sürecinde yüzey türüne göre tercih edilen lazer tipi değiştiğinde, o sistemin kalibrasyon hassasiyeti de göz önünde bulundurulmalıdır. Böylece işaretleme kalitesi korunur, fire oranı azalır ve cihazın ömrü uzatılır.

Lazer Markalama Makinelerinde Güvenli Bakım Uygulamaları

Lazer markalama makinelerinde güvenli bakım uygulamaları, hem kullanıcı sağlığını korumak hem de cihazın teknik bütünlüğünü sürdürmek açısından büyük önem taşır. Lazer sistemleri yüksek enerjili ışınlarla çalıştığı için bakım sırasında yapılacak en küçük ihmal, ciddi arızalara veya güvenlik risklerine yol açabilir. Bu nedenle bakım işlemleri öncesinde cihazın enerjisinin tamamen kesilmesi, elektrostatik önlemlerin alınması ve sadece yetkin personel tarafından müdahale edilmesi temel kuraldır.

Lazer markalama makinelerinde güvenli bakım için dikkat edilmesi gereken uygulamalar:

- Cihazın tüm enerji kaynakları bakım öncesinde devre dışı bırakılmalı

- Göz ve cilt güvenliği için uygun kişisel koruyucu ekipmanlar kullanılmalı

- Antistatik bileklik ve topraklama önlemleri ihmal edilmemeli

- Optik parçalara doğrudan elle temas edilmemeli, özel eldivenler tercih edilmeli

- Yazılım ayarları ve sistem güncellemeleri yedeklenerek yapılmalı

- Fanlar, filtreler ve havalandırma yolları tozdan arındırılmalı

- Lazer çıkış gücü ve odaklama sistemleri yalnızca uzmanlarca test edilmeli

- Bakım sonrası test markalamaları yapılmadan cihaz tekrar üretime alınmamalı

Bu güvenlik adımları, yalnızca ekipmanı değil, bakım yapan personelin sağlığını da doğrudan ilgilendirir. Lazer cihazları yanlış müdahaleler sonucu beklenmedik şekilde çalışabilir veya zarar görebilir. Bu nedenle bakım işlemi planlı, sistematik ve teknik dokümana uygun şekilde yürütülmelidir. Bilinçli bir bakım kültürü, makinelerin ömrünü uzatır, iş güvenliğini güçlendirir ve üretim kalitesini korur.

Sık Karşılaşılan Kalibrasyon Hataları ve Çözüm Yolları

1: Odak Noktasının Hatalı Ayarlanması

Çözüm: Lazer odak yüksekliği kontrol edilmeli, üretici tarafından önerilen mesafe lazer test kartı ile doğrulanmalıdır.

2: Tarama Alanının Kayması

Çözüm: Galvo aynalarının hizalaması kontrol edilmeli, yazılımdaki pozisyon ayarları sıfırlanarak yeniden tanımlanmalıdır.

3: Lazer Gücünün Düzensiz Dağılımı

Çözüm: Lazer çıkış gücü test edilmeli, lenslerde kirlenme veya bozulma olup olmadığı incelenmelidir.

4: Eksik veya Eğri Markalama

Çözüm: Optik bileşenlerin sabitlenme durumu kontrol edilmeli, tabla düzlüğü referans seviyeye göre yeniden ayarlanmalıdır.

5: İşaretleme Boyutlarının Orantısız Olması

Çözüm: X ve Y ekseni kalibrasyon değerleri yazılım üzerinden yeniden yapılandırılmalıdır.

6: Karakterlerde Bulaşma veya Gölgelenme

Çözüm: Hatalı odaklama ve kirli lensler kontrol edilmeli, test markalaması ile karakter netliği gözlemlenmelidir.

7: Malzeme Yüzeyinde Yanık İzleri Oluşması

Çözüm: Lazer gücü ve hız parametreleri düşürülmeli, daha uygun frekans değerleri denenmelidir.

8: Lazerin İşaretleme Alanı Dışına Çıkması

Çözüm: İşleme alanı sınırları yazılımda yeniden belirlenmeli, lens tipi ve alan ayarı uyumlu hale getirilmelidir.

9: Görüntünün Ters veya Ayna Yansımalı Olması

Çözüm: Yazılım içindeki eksen yönleri kontrol edilmeli, galvo parametreleri varsayılan değerlere döndürülmelidir.

10: İlk Denemede Lazerin Hiç Ateşlenmemesi

Çözüm: Lazer modül bağlantıları ve güvenlik kilitleri gözden geçirilmeli, trigger sinyali aktif hale getirilmelidir.

Yorum Yapın